Vivemos tempos revolucionários para a indústria de transformação. A Indústria 4.0 está transformando digitalmente tudo ao nosso redor, neste instante.

Com tecnologia conectada, análise avançada e simulação de realidade mista com tecnologias como o HoloLens, nossas fábricas não parecerão ser mais as mesmas, com 40% dos processos operacionais se corrigindo e aprendendo com eles mesmos até 2022.

Com usos sustentáveis de recursos, ciclos de manutenção mais seguros e funcionários capacitados, o serviço ao cliente será melhorado e o feedback dos consumidores moldará os produtos que vendemos, compramos e usamos no nosso cotidiano. Simplificando, a Indústria 4.0 não só será melhor para os fabricantes, mas também será melhor para todas as empresas, funcionários e clientes.

O crescente número de dispositivos conectados cria grandes quantidades de dados. Em todos os setores, vemos empresas que investem em equipamentos e software que permitem que essas informações fluam entre diferentes plataformas, pessoas e processos de negócios para criar novos fluxos e sistemas de receita baseados em dados.

Isto é especialmente verdadeiro nas fábricas, onde avanços em coisas conectadas, big data e Inteligência Artificial (IA) podem transformar máquinas pré-programadas baseadas em tarefas em robôs colaborativos ou “cobots” que interagem com as pessoas e se adaptam às mudanças de necessidades na produção. Uma tecnologia como essa permite que todos os fabricantes, independentemente do seu tamanho, acessem informações que os ajudam a fornecer avanços transformacionais para aqueles que estão dispostos a dar o salto tecnológico.

Tornando o tempo de inatividade uma coisa do passado

Se uma máquina de fábrica quebra, cada hora parada significa perda de receita. Normalmente, quando algo quebra, um engenheiro especialista do fornecedor seria chamado, e sempre leva mais tempo do que o esperado obter alguém no local para corrigir o problema.

Isso é tão verdadeiro para uma linha de produção de fábrica quanto para uma torneira quebrada em um escritório, uma vez que o inesperado tempo de inatividade de uma peça de um equipamento pode afetar a produtividade do negócio como um todo. Mas ao incorporar a Indústria 4.0, tecnologias como sensores e análises no maquinário, os fabricantes podem realmente prever quando uma avaria está chegando – e parar de se tornar um problema para os clientes.

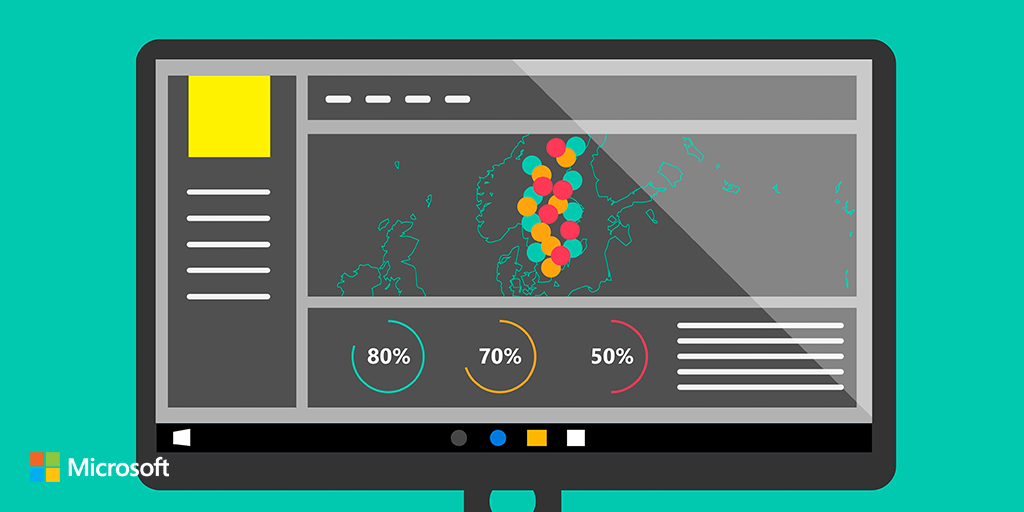

A Grundfos é uma fabricante dinamarquesa de bombas de água que utiliza inteligência avançada para fazer exatamente isso. Os dados coletados pelas bombas são armazenados e analisados no Microsoft Azure, um serviço em nuvem que os ajuda a prever com precisão quando a manutenção será necessária. Se uma bomba da Grundfos começar a se deteriorar num sistema de aquecimento de escritório, por exemplo, o pessoal do prédio é imediatamente notificado e pode programar a manutenção da Grundfos numa hora conveniente – assim, nenhum funcionário fica sem aquecimento quando mais precisa.

Empoderando os funcionários

Os benefícios da transformação digital também se estendem aos funcionários das fábricas, permitindo que eles economizem tempo e ofereçam suporte mais personalizado e especializado aos clientes.

A Sandvik Coromant é uma fabricante sueca de máquinas e ferramentas para a indústria metalúrgica global. Usando Azure e Cortana Intelligence, a Sandvik Coromant digitalizou anos de profundo conhecimento sobre seus produtos em uma plataforma que pode ser acessada por qualquer funcionário. Quando um cliente tem um problema com sua máquina, chama a Sandvik e, com a ajuda dessa plataforma, cada técnico de suporte é um especialista instantâneo que pode fornecer aconselhamento personalizado de alta qualidade. Com esse conhecimento ao seu dispor, os funcionários gastam menos tempo diagnosticando o problema, resultando em uma correção muito mais rápida.

Uma tecnologia como essa “não substituirá o operador”, acredita Nevzat Ertan, arquiteto-chefe de empresas e gerente sênior da Sandvik Coromant, “mas dará ao operador outra ferramenta para melhorar a produção”.

Facilitando a colaboração

Quanto mais indústrias aderirem ao poder colaborativo da Indústria 4.0, mais fácil será alinhar esforços para criar “ecossistemas digitais” e sistemas inteligentes conectados em todas as partes da cadeia de suprimentos que impulsionam a verdadeira eficiência, produtividade e inovação dos negócios.

A empresa de dragagem belga Deme, conhecida por criar as ilhas Palm em Dubai, fez parceria com a Microsoft para construir uma plataforma em torno desse princípio. Os dispositivos Microsoft Surface, incluindo o Surface Hub, são agora padrão na Deme, permitindo comunicações mais fáceis em toda a empresa. Todos os aplicativos importantes de negócios também são suportados pela tecnologia Microsoft, incluindo o Azure e o Office 365, facilitando a colaboração via nuvem e otimizando os resultados do negócio. Para a Deme, uma melhor colaboração garantiu a vantagem que a empresa precisava para permanecer competitiva no setor de engenharia.

A Indústria 4.0 está transformando a indústria de transformação. Está habilitando os fabricantes a serem mais rentáveis e ambientalmente sustentáveis. A Microsoft está empenhada em dar suporte à tecnologia, ajudando os clientes e parceiros industriais a desvendar dados e criar sistemas de inteligência que melhoram a forma como as pessoas vivem e trabalham e, em última análise, oferecem produtos e serviços melhores e mais inovadores para o mundo.

Para saber mais sobre a visão da Microsoft para a Indústria 4.0 e a fabricação transformada digitalmente, clique aqui.