Wie Siemens und thyssenkrupp mit KI die Qualifikationslücken in der Fertigung schließen

Chemnitz – In einer kleinen Ecke einer riesigen thyssenkrupp-Fabrik in der ostdeutschen Industriestadt Chemnitz spricht ein Ingenieur mit einer Maschine.

„Am Anfang sprach ich nur Englisch. Aber heute habe ich gemerkt, dass sie ganz gut Deutsch spricht“, sagt Marcus Schönherr, ein Ingenieur von thyssenkrupp Automation Engineering der den Siemens Industrial Copilot nutzen, um diese Maschine zu programmieren und zu testen. Der Industrial Copilot ist ein auf generativer Künstlicher Intelligenz (KI) basierender Assistent, den Siemens und Microsoft gemeinsam entwickelt haben. Die technische Grundlage ist Azure OpenAI Service von Microsoft.

„Wenn ich die Arbeit mit dem Copilot starte, begrüße ich ihn und stelle mich vor”, sagt Schönherr. „Aber neulich fragte ich mich, ob er statt ‚Guten Morgen‘ auch das typisch norddeutsche ‚Moin‘ verstehen würde. Und dann hat der Copilot plötzlich auf Deutsch geantwortet.“ Seit diesem Zeitpunkt spricht Schönherr mit der Maschine in seiner Muttersprache.

Das Projekt von thyssenkrupp ist ein typisches Beispiel, wie dem Fachkräftemangel in der Fertigungsindustrie in Deutschland, Europa und vielen anderen Ländern, auch den USA, durch den Einsatz von künstlicher Intelligenz (KI) begegnet werden kann.

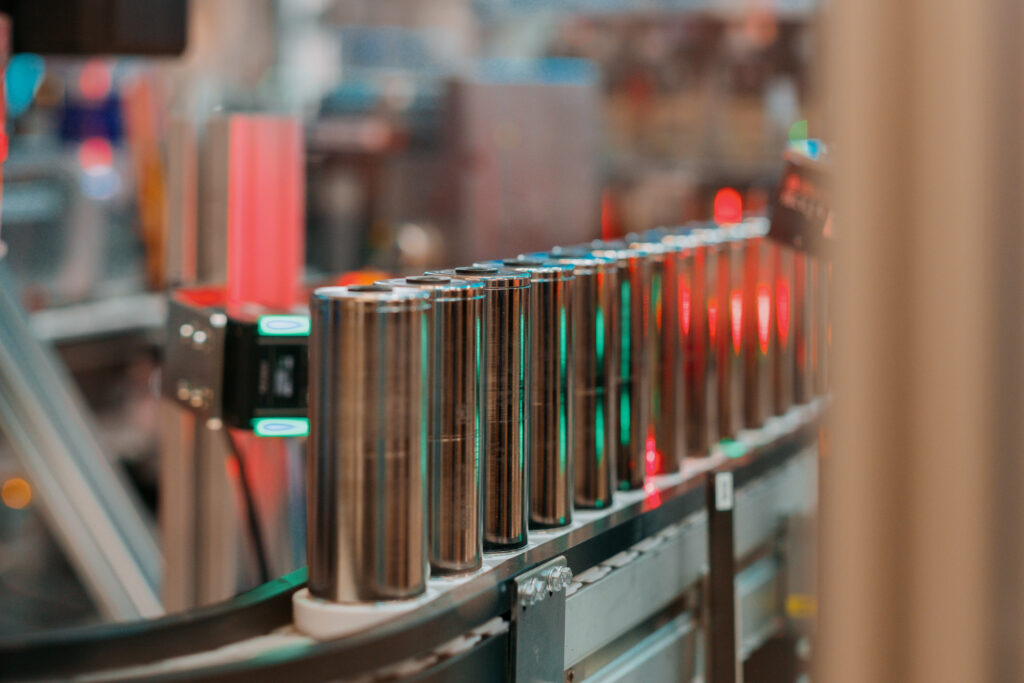

Schönherr sitzt an einem Schreibtisch vor einer Batterieprüfmaschine, die in einem Glaskasten von der Größe eines Kleinbusses untergebracht ist. Rote und grüne Lichter beleuchten Batteriezellen, die auf einem Fließband vorbeilaufen, während digitale Kameras und Sensoren jede einzelne Zelle vermessen und prüfen. Diese Zellen bilden später die Akkupacks in Elektroautos oder -Lkw. Wenn nur eine Zelle defekt ist, fällt die ganze Stromquelle aus. Das kostet die Autohersteller tausende Euros.

Schönherr arbeitet seit Juli 2024 mit Siemens Industrial Copilot, der auf Azure OpenAI Service basiert und mit GPT-4 betrieben wird. Die neue Lösung wurde in den vergangenen anderthalb Jahren entwickelt. Gemeinsam mit Siemens hat thyssenkrupp an der Anpassung des Copilots an die spezifischen Anforderungen von thyssenkrupps Maschinen gearbeitet. Siemens hat mittlerweile über 100 weitere Kunden, die seinen Industrial Copilot testen.

Der Siemens Industrial Copilot hat mehrere Rollen; Marcus Schönherr nutzt vor allem den Engineering Copilot, der beim Programmieren von Automatisierungscode hilft, mit dem sich Maschinen steuern lassen. Eine weitere Funktion ist der Operations Copilot, der Werkspersonal oder Ingenieurinnen und Ingenieuren ermöglicht, mit laufenden Maschinen zu kommunizieren: Wenn ein Prozessschritt nicht funktioniert, tippt man Fragen ein und Siemens Industrial Copilot antwortet mit der möglichen Lösung. Das soll später auch ganz ohne Tastatur einfach mit Spracherkennung möglich sein.

Siemens plant, mehrere Versionen des Industrial Copilot einzuführen, um Arbeiter und Arbeiterinnen im gesamten Fertigungsprozess zu unterstützen – vom Design und der Planung bis hin zu den Ingenieursarbeiten, dem Betrieb und dem Service. Die Entscheidungsträger von thyssenkrupp sehen den Copilot auch als ein vielfältiges Werkzeug das sie gerne breit einsetzen möchten.

Dem Fachkräftemangel begegnen

Wie viele große Hersteller in Europa und anderswo steht auch thyssenkrupp vor Herausforderungen, die neues Denken erfordern. „Wir kämpfen mit einem Fachkräftemangel, nicht nur in Deutschland, sondern in ganz Europa und den USA“, sagt Marcel Pfeiffer, Head of Digital Factory Solutions bei thyssenkrupp Automation Engineering. „Wir wollen auch weniger erfahrene Ingenieure befähigen, Programmcode in kurzer Zeit zu schreiben. Und wir wollen die Effizienz auf ein sehr hohes Niveau heben.“ Das multinationale Unternehmen plant, bis 2025 den Siemens Industrial Copilot weltweit standardmäßig in der Entwicklung und der Herstellung einzuführen.

In dieser Fabrik – die grösser als ein Fußballplatz ist – bauen Ingenieure und Facharbeiter miteinander verbundene Fertigungsmaschinen die Batterien für Elektrofahrzeuge herstellen werden. Diese Geräte werden dann an Fahrzeughersteller in Europa und Asien geliefert. Hier plant Thyssenkrupp zuerst den Engineering Copilot weltweit einzuführen, während der Operations Copilot sich noch in der Testphase befindet. Allerdings sagt Pfeiffer, dass thyssenkrupp den Operations Copilot breiter einsetzen wird, wenn die Kundennachfrage und einige andere Faktoren das zulassen.

Genau diese Vision hatte Erik Scepanski, als er im Jahr 2022 mit anderen Ingenieuren bei Siemens begann, den Industrial Copilot zu entwickeln. Der 29-Jährige ist Innovationsmanager für Fabrikautomatisierung bei Siemens. Er begann seine Karriere als Elektroingenieur und arbeitete mit komplexen Maschinen in einem Siemens-Werk in der Nähe von Essen, die er damals noch auf die althergebrachte Weise programmierte. Dabei stand ihm oft ein Mentor bei, der bereits seit Jahrzehnten in dem Bereich tätig war.

„Als ich anfing, hatte ich keine Ahnung, wie man Maschinen programmiert“, sagt er. „Also ging ich immer wieder zu meinem Mentor und fragte, wie man dieses und jenes erreichen kann. Und er wusste immer, was zu tun war. Aber er hatte eben auch seine eigenen Projekte, und ich wollte ihn nicht so oft stören.”

Diese ältere Generation, zu der auch Scepanskis Mentor gehört, steht jetzt kurz vor der Pensionierung. Das weiß auch der junge Ingenieur: „Ich den vergangenen anderthalb Jahren habe ich mit vielen Kunden gesprochen. Und als ihre größte Herausforderung haben sie immer wieder genannt, dass sie keine Fachkräfte finden. Das gilt besonders für die Automatisierungstechnik.“ Scepanski zitiert eine Studie von Korn Ferry, nach der bis 2030 weltweit bis zu 85 Millionen Fachkräfte fehlen werden.

Ein neue Art, mit Maschinen zu kommunizieren

Als Scepanski und andere Siemens-Ingenieure mit den großen Sprachmodellen von OpenAI experimentierten, erkannten sie eine Möglichkeit, um diese Generationen-Kluft zu überbrücken – sowohl für die Ingenieure, welche die Maschinen programmieren, als auch für die Bediener in der Fabrikhalle. Als der langjährige Siemens-Partner Microsoft diese Technologie integrierte und Azure OpenAI Service damit entwickelte, erkannte Scepanski eine unglaubliche Chance darin, das Industrie- und Technologie-Know-how von Siemens mit diesen neuen Tools zu kombinieren.

„Mit einer Maschine zu sprechen und dabei fast menschliches Feedback zu erhalten, kommt bei den Leuten wirklich gut an“, sagt Scepanski. „Wir sehen große Möglichkeiten, um dadurch das Wissen der Leute zu bewahren, die in den Ruhestand gehen. Aber auch um Kollegen einzuarbeiten, die mit den Maschinen nicht vertraut sind. Damit sie leichter verstehen, wie man Probleme löst.“

Bei thyssenkrupp zeigt sich Marcus Schönherr begeistert von den Möglichkeiten, die Siemens Industrial Copilot bietet. Nicht nur für Ingenieure wie ihn, sondern auch für die Menschen, welche die Maschinen bedienen. Der Copilot sei eine solide Grundlage, auf welcher die Ingenieure und Programmierer von thyssenkrupp aufbauen könnten. Damit können sie dann die Datenbanken erstellen, aus denen der Copilot sich bedienen kann, um beim Programmieren und Steuern jeder einzelnen Maschinen zu helfen.

thyssenkrupp behält dabei immer die Hoheit über seine firmeninternen Daten, die der Industrial Copilot verwendet, denn sie sind sicher in einer privaten Unternehmens-Cloud auf Microsoft Azure gespeichert. Weder Siemens noch Microsoft können darauf zugreifen.

Dinge mit Copilot „einfacher“ lösen

Schönherr sagt dass das Programmieren komplexer Fertigungsmaschine viel Zeit erfordert. Jede Maschine hat eine speicherprogrammierbare Steuerung (SPS), die man laut Schönherr mit einem Windows-Laptop vergleichen kann. Diese SPS verbindet und steuert alle anderen kleineren Geräte, aus denen eine Maschine wie jene für die Batteriezellenprüfung aufgebaut ist – und die alle einzeln programmiert werden müssen.

Gerade hier, sagt Schönherr, erweist sich der Copilot als sehr nützlich. Zum Beispiel gab es einmal einen Fall, in dem an der Batteriezellen-Maschine die Kamera nicht in der Lage war, die Daten auf den seitlich an jeder einzelnen Zelle angebrachten Etiketten zu lesen.

„Die Kamera ist ein Teil der Maschine. Aber sie hat ihre eigene Programmierung, die ich noch nie benutzt hatte“, erklärt Schönherr. Er wusste lediglich, dass die Lösung für sein Problem irgendwo in diesem Programm-Code lag. Doch das Finden der richtigen Codezeile hätte wohl ewig gedauert. „Das ist dann so eine Situation, in der man den Copilot bittet, den Quellcode zu erklären: ‚Was kann ich tun? Wofür ist Eingabe A, wofür ist Eingabe B?’ Und er erklärt es dann einfach, das finde ich großartig. Der Copilot hilft, solche Sachen viel einfacher zu lösen.”

Erik Scepanski freut sich über Kunden wie Schönherr und thyssenkrupp, weil sie Siemens Industrial Copilot durch ihre Anwendung verbessern. Er sagt auch offen, dass einige Siemens-Kunden ganz neue Nutzungsmöglichkeiten für den Copilot erkannt haben, an die er und andere Ingenieure gar nicht gedacht hatten. „Ein Kunde nahm einen alten, schon lang verwendeten Code und sagte: ‚Okay, ich weiß nicht, was der Code macht, und ich kenne die Sprache nicht.‘ Dann übergab er diesen alten Code an den Copiloten, der ihn gleich in einen neuen übersetzte und dazu auch erklärte, wozu er dient“, berichtet Scepanski. „Das war keine Funktion, die wir implementiert hatten. Es gehört vielmehr zu den starken Fähigkeiten der generativen KI-Modelle, die Microsoft anbietet.” Deshalb plane Siemens jetzt, verschiedene Version des Industrial Copilot für unterschiedliche Bereiche einzuführen.

„Wir haben die gesamte Wertschöpfungskette im Blick für viele verschiedene Industrien im Blick,“ sagt Scepanski. Als Beispiel nennt er Unternehmen in den Bereichen Infrastruktur, Transport und Gesundheitswesen. „Sie haben genau dasselbe Problem: einen Mangel an qualifizierten Arbeitskräften.“

Eine umfassendere Vision der generativen KI

Marcel Pfeiffer von thyssenkrupp betont, wie sich die Zusammenarbeit mit Siemens und Microsoft bewährt hat. „Ich denke, Siemens war vor allem an zwei Hauptaspekten interessiert: an einem realen Anwendungsfall mit einem echten Kunden – sowie an jemandem, der den aktuellen Entwicklungsstand des Tools immer wieder in Frage stellt“, sagt er. „Gemeinsam können wir die Grenzen des Tools erweitern und es immer weiter verbessern.”

Er betrachtet das Projekt als ersten Schritt für einen breiteren Einsatz von Siemens Industrial Copilot bei thyssenkrupp und als Beginn einer Revolution in der Art und Weise, wie Fertigungsprozesse gestaltet und ausgeführt werden: „Wir planen, die Copiloten ab Anfang des nächsten Jahres weltweit in unseren Serienprojekten einzusetzen.“, sagt Pfeiffer.

Vor 50 Jahren habe man Maschinen meistens als separate Funktionseinheiten betrachtet. Heute aber seien sie vernetzte Teile eines größeren Ganzen, weil sie mit der Cloud und auch anderen Maschinen verbunden sind. „In Zukunft sind Maschinen neuartige Konstrukte, die sich ständig verändern, weil sich die Technologie viel schneller als der Maschinenmarkt entwickelt“, sagt er. „Der Industrial Copilot, vor allem für das Engineering, wird uns helfen, bei diesem Tempo mitzuhalten. Ich bin davon überzeugt, dass KI-Copiloten die gesamte Industrie grundlegend verändern werden.“