人工智能的基本要素:发展台湾制造业,路在何方?

通过推动变革并提升全球竞争力,人工智能正日益占据台湾制造业的舞台中心。世德工业股份有限公司——一家金属紧固件以及螺丝制造商——正通过利用人工智能,以期将其产品的生产精确率提高 50%、生产效率提升三倍。

过去数十年来,通过政府、学术界、技术供应商和产业的四方通力合作,台湾已成为制造业创新和增长的动力基地。如今,面临着海外竞争加剧以及熟练工老龄化的现状,台湾越来越倚重人工智能帮助其保持领先地位。

人工智能无疑是政策和投资部署的关键内容。台湾正计划在未来 5 年内投入 5.4 亿美元用于人工智能研究;微软也正在台北投入了 3300 万美元以打造一个人工智能中心。

与此同时,在南部城市高雄,政府下属的金属工业研究发展中心(MIRDC)也在与微软合作,向全台湾的工厂车间展示其 AI 技术,推动人工智能的落地和应用。

以台湾著名的金属紧固件制造商世德工业为例——在这里,熟练的工程师负责机器设备的校准和维护,以保证生产线的平稳运行。

世德工业已经在物联网技术方面取得卓越进展。物联网技术将工厂机器连接到云端,以便工程师可以在校准结果出现偏差和错误率上升的时候及时收到警报。这无疑是技术应用未来发展的良好开端,但世德工业所期待的未来远不止于此。

微软的人工智能技术帮助世德工业的工程师们了解机器的实时运行情况,因此工程师们可以针对情况及时调整和校准机器。人工智能还将为机器提供预测性维护功能,在问题出现之前做出预测,防患于未然,这样就可以在替换机器零部件的时候做到“不停机”和“零损耗”。

世德工业董事长陈光裕认为,微软人工智能技术可以帮助工厂大大节省成本。他表示:“人工智能的预测维护性功能可以在问题变得一发不可收拾、且需要极高的修复成本之前预见到这些问题,从而让工厂维护成本将会大大降低。由于减少了校准误差和磨损,昂贵的螺丝模具的使用寿命被大大增长。”

陈光裕还表示,人工智能驱动型工业流程将会让工厂的工程师们掌握全新的技能。“工程师们将更加深入地了解生产线上每件设备每分钟的运行状况。更重要的是,我们的客户最终可以获得更高质量、接近零缺陷的产品。”

“多亏了人工智能、物联网和大数据分析,世德工业大大节省了生产线的时间成本,减少 20%以上的产品浪费。”

总之,世德工业现在有望将其生产效率提高三倍,并将紧固件的生产精确率提高 50%。

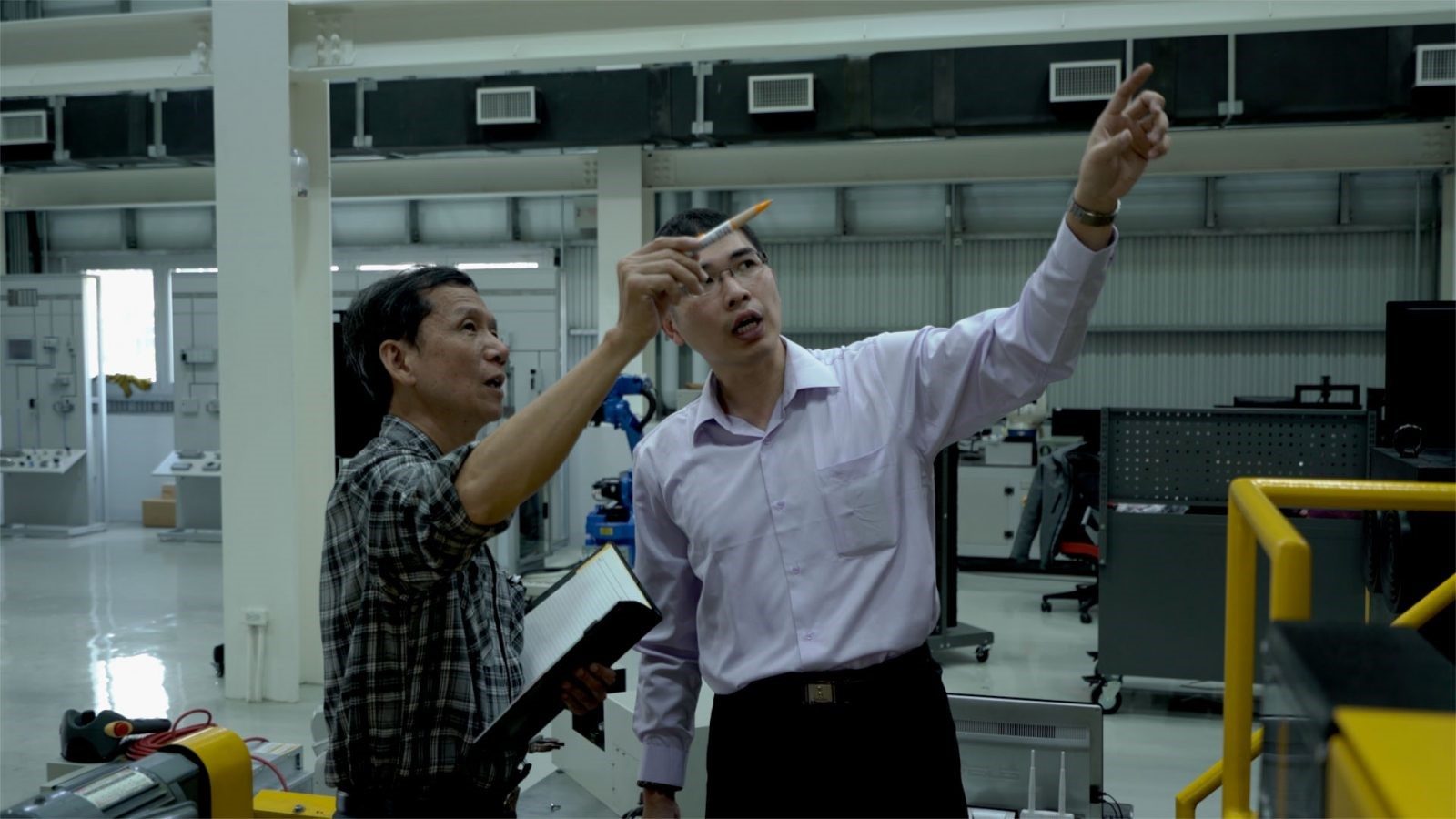

金属工业研究发展中心(MIRDC)金属扣件智慧制造研发计划总主持人林崇田处长补充道:“金属工业研究发展中心的计划是下一步研究人工智能在其它行业的先进案例,看看哪些举措可以被世德工业这样的公司借鉴应用,这样世德工业就可以成为行业的颠覆者,而不是追随者。”

金属工业研究发展中心旗下的体验中心旨在展示制造业的最新技术创新成果。体验中心欢迎制造商前来学习,更欢迎学生和教授前来参观体验,一同感受人工智能等新技术的潜力并在过程中得到启发。更重要的是,体验中心致力培养未来的高新技术人才,以应对科学、技术、工程和数学领域(STEM)中年轻员工匮乏的现状。

林崇田说:“我们的体验中心是学生学习人工智能在现实中应用的最佳场所。我们与学校合作组织学生参观体验中心,并为学生提供参与项目的机会。有的学生甚至在完成学业之前就拥有了许多解决实际行业问题的经验,并亲眼见证了新兴技术的各种可能性。”

林崇田补充道:“金属工业研究发展中心希望在未来 2 至 3 年内,引领新兴技术的革命性的变革。我们坚信,我们一定是这场变革的引领者之一。”