Noční směna bez lidí a čipy v rukou. Jak vypadá továrna, kde práci přebírají roboti a AI

Podívejte se s námi do továrny ve Švédsku, která míří k plné automatizaci, dělníky tam nahrazují roboti a hledají vzdělané inženýry.

„V celé zemi je nás přes pět tisíc. Tady ve firmě zatím čtyři, kteří s tím experimentují dobrovolně,“ popisuje Claes Nord v obci Gimo asi hodinu a půl jízdy autem od Stockholmu. Ukazuje přitom na místo mezi palcem a ukazovákem své levé ruky, kde nahmatává implantovaný podkožní čip. Tuto NFC technologii už si začali do svého těla „instalovat“ také Češi, obyvatelé skandinávských zemí ale obecně patří mezi největší nadšence, kteří zkouší, co jim takový čip umožní dělat v běžném životě.

Claes Nord ho využívá ve svém soukromí k běžným věcem, jako je přihlašování do počítače, odemykání domu a podobně. Společně s kolegy v práci se ale rozhodl, že by mohli začít zkoušet zapojit čipy i do pracovního procesu.

„Tady mám přehled o aktuálních datech z výroby,“ říká Nord a namíří svůj iPhone k ruce. Tím se přihlásí do interního systému a nástroj Power BI od Microsoftu mu vyfiltruje data z továrny, která jsou uložená v cloudu Azure. Podobně se lze přihlašovat i přes NFC čipy nalepené na sloupech komplexu. Ověřit se také může při uvedení jednoho z výrobních strojů do provozu.

Švédské experimenty

Švédsko je země, která je takových experimentů plná. Za motor evropského průmyslu a automatizace je obecně považováno spíše Německo, to ale zároveň k velké spoustě věcí přistupuje dost konzervativně. Švédové mají na svých zhruba deset milionů obyvatel úspěšný průmysl a technologický sektor, a to i díky firmám jako Volvo, ABB, Ericsson, Vattenfall, Spotify, Electrolux nebo Sandvik. Další inovace napojené na digitalizace testují značky IKEA či H&M.

Švédsko zároveň ve všem nutně nelpí na konzervativním přístupu a rychle se snaží zkoušet, co je pomocí nových technologií možné. I proto v zemi funguje řada úspěšných herních studií, a i proto je Švédsko zemí, která aktivně prosazuje bezhotovostní společnost. Řada podniků už při placení hotovost vůbec nepřijímá a jednou z hlavních osobností, kteří takový přístup aktivně prosazují, je člen skupiny ABBA Björn Ulvaeus.

Zmiňovaná továrna ve vesnici Gimo je jedním z příkladů toho, jak severská země myslí napřed. Patří společnosti Sandvik Coromant, která je součástí rozsáhlé skupiny Sandvik. Odnož Coromant se soustředí na výrobu nástrojů pro frézování a vrtání všeho druhu, díky čemuž velkou část pozornosti soustředí také na vlastní výzkum a vývoj materiálů.

Jedním z nich je slinutý karbid (cemented carbide), který je důležitým materiálem pro výrobu tvářecích a obráběcích nástrojů. Vesnice Gimo sice leží uprostřed lesů a má pouze kolem 2,7 tisíce lidí, i tak je ale zdejší továrna největší svého druhu na světě, která se slinutým karbidem pracuje. Sandvik Coromant má celkem 25 továren po celé planetě, aby mohla rychle dodávat zákazníkům.

Už nyní můžeme prezentovat, že šest lidí dnes zvládne desetkrát větší produkci než dříve lidí čtyřicet.

Noční směna plně automatizována

Továrna Gimo rozjela projekt automatizace, který v podstatě trvá už od roku 1961, kdy sem koupili prvního robota. Dnes jsou jich ve dvou komplexech více než čtyři stovky. „Aktuálně zvládáme plně autonomní noční směnu (20:30 až 5:30) a vše směřuje k téměř kompletní automatizaci,“ popisuje Nord. „Produkce bez lidí – to je to, kam směřujeme. Už nyní můžeme prezentovat, že šest lidí dnes zvládne desetkrát větší produkci než dříve lidí čtyřicet.“

Nejviditelnějším prvkem, který nahrazuje zaměstnance, jsou všudypřítomná samořídící přepravní vozidla, která doručují materiály a výrobky. Jde o koncept, který se už uplatňuje například v robotických skladech Amazonu. Sandvik Coromant, stejně jako Amazon, v tomto případě nenakupuje hotové stroje, ale vytváří si je sám společně se švédskou automobilkou Volvo.

Autonomní „ještěrky“ využívají počítačové vidění a soustavu senzorů na zdech. Mají dobrou reakční dobu i schopnosti, takže když před ně nečekaně vstoupíte, hned se zastaví a čekají, až se uvolní cesta. Jakmile jim dojde elektřina, dojedou se nabít do jedné z řady nabíječek rozmístěných všude po halách. Nabití proběhne během sedmi minut.

Mozek místo rukou

V Gimo je skoro nemožné v běžné výrobě potkat tradiční dělníky. To ovšem neznamená, že by zde lidé vůbec nefigurovali. Ve zdejší továrně pracuje 1450 zaměstnanců, ale postupně mizí z pozic vyžadující svaly a přesouvají se tam, kde je třeba mozek. „Byly doby, kdy jste k nám do továrny mohli přijít bez nějakého většího vzdělání a začít pracovat. To je dnes nemožné, potřebujeme mnohem větší dovednosti a vědomosti,“ pokyvuje hlavou Nord

To například znamená, že v továrně Sandviku v Gimo pracuje 250 lidí, kteří se starají o vývoj vlastních interních robotů, jako jsou právě ti na přepravu materiálů. Dalších 160 lidí se pak stará o jejich údržbu. „Tohle je důležitá část. Když si vytvoříme vlastní stroje, můžeme je přimět dělat to, co ostatní stroje nezvládnou,“ říkají inženýři.

Jedny z těchto mašinek zajišťují třeba kontrolu kvality. Hotové výrobky jsou automaticky snímány kamerami a pořízené obrázky posuzuje software využívající počítačové vidění a strojové učení. Díky tomu se dají odhalit případně defekty bez toho, že by jednotlivé výrobky musel zkoumat člověk. Podobně probíhá měření – stroj si vybírá senzory, které na měření potřebuje, a sám jednotlivé součástky přesně dokumentuje. Jinde zase kamery hlídají nákladový a vykládací prostor, a brání tak případnému konfliktu strojů a lidí.

Tohle je důležitá část. Když si vytvoříme vlastní stroje, můžeme je přimět dělat to, co ostatní stroje nezvládnou.

V Sandvik Coromant ve švédských lesích se technologiemi kolem umělé inteligence, strojového a počítačového učení zabývá asi šedesát lidí. Většina ze zaměstnanců, které během prohlídky potkáme, je vesměs hodně mladá.

„Velká část lidí odešla do důchodu a nahradili jsme je stroji a také mladými profesemi, které k automatizaci potřebujeme. Obecně je ale těžké schopné lidi sehnat. V roce 2007 jsme si proto založili vlastní školu. Asi polovina absolventů se k nám připojí a další jdou na vysokou školu. Pak se k nám vrátí jako inženýři,“ uvádí Nord.

Jednou z mladých pracovnic je Maria, které je něco přes dvacet a v provozu továrny zajišťuje různé práce, které ještě nejsou automatizované. „Firma do mě investuje, abych zde našla uplatnění dále. Vyslala mě například nějakou dobu sbírat zkušenosti do Spojených států,“ popisuje Švédka u jednoho ze strojů.

„V budoucnu tady pořád budou pracovat lidé, ale budou dělat úplně jiné věci,“ navazuje dále manažer při průchodu kolem zdi, kde jsou vyvěšené fotky zaměstnanců a u nich nápis „hrdinové“.

Více dat, než je zatím potřeba

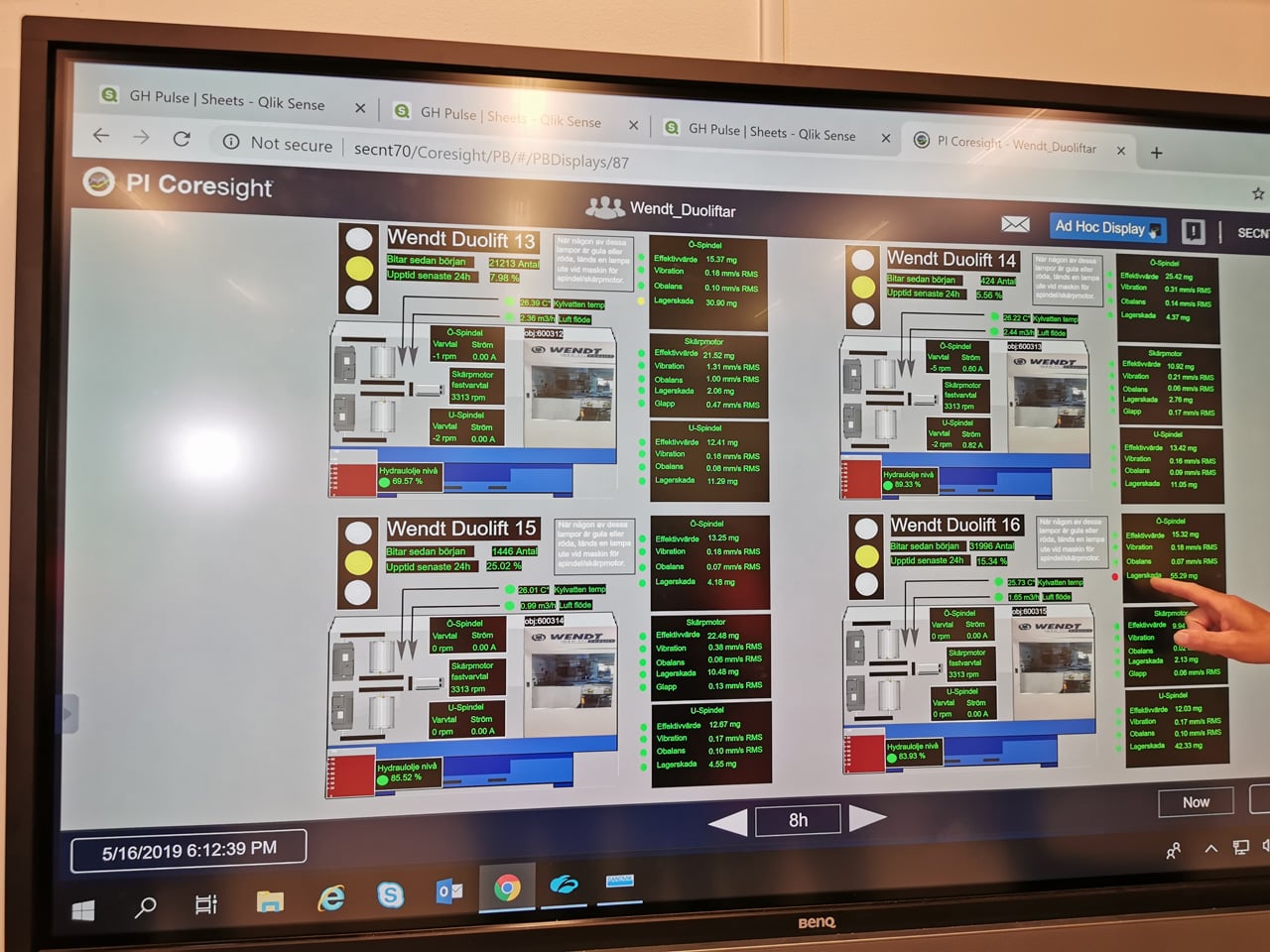

Jednou z věcí, která v automatizaci výroby Sandviku hraje čím dál větší roli, jsou data. Coromant začal instalovat senzory do strojů už asi před patnácti lety a začal sbírat všemožné údaje. Firma se řídila heslem „sbírej více dat, než zrovna potřebuješ, protože nikdy nevíš, kdy ta data potřebovat budeš“. Na využití získaných údajů přichází postupně a historicky nasbírané údaje pak mohou při analýzách a strojovém učení pomoci i zpětně.

Továrna tak vygeneruje přes 200 milionů datových záznamů každý den a zároveň denně proběhne 1500 analýz. Tyto údaje primárně slouží k prediktivní údržbě. Operátoři mohou vidět aktuální stav daného zařízení, a předcházet tak poruchám, doplňovat suroviny, zásobování, snižovat plýtvání materiálem a podobně. Monitorují také údaje, jako je množství kobaltu ve vzduchu.

Sandvik senzory nasadil třeba i do svých velkých těžebních vozidel. Přístup k údajům mají šéfové směn. Firmě se takto podařilo srazit spotřebu paliva o 350 litrů týdně. Pomáhají například údaje o tom, že vozidla zbytečně stála ve „stand-by“ módu. Dále se předchází opotřebování brzd a dalším mechanickým poruchám.

Přerod do cloudu a agilní vývoj

Firma sbírá data přes přístupové Wi-Fi body, kterých má v rámci hal stovky. Informace se pak odesílají do datového centra Microsoftu, kde běží cloud Azure. Sandvik zároveň provozuje lokální servery, kde je instalovaný Azure Stack – tedy takový „malý Azure“ určený pro on-premise chod. Některá data si chce nechávat u sebe (neupřesňuje typ) a také aplikuje edge computing pro lokální předzpracování. Výstupy jsou pak přístupné přes Power BI a rozdělovány podle rolí zaměstnanců, a to na různé typy zařízení.

Microsoft obecně v konkurenčním boji proti Amazon Web Services zřejmě dobře vycítil, že jeho značnou výhodou jsou prodejní síly a takzvané doménové znalosti v různých průmyslových vertikálách. Prodeje Azure proto výrazně napíná tímto směrem. Nejde mu přitom pouze o skladování dat a poskytování aplikací typu Power BI, ale také o využití jeho nástrojů pro AI/ML a tak dále. Zde lze generovat přidanou hodnotu, marže a určitou závislost na daném cloudu.

Microsoft i proto společně s německou automobilkou BMW Group letos spustil takzvanou Open Manufacturing Platform (OMP), která dohromady dává softwarové a výrobní standardy a chce do skupiny přilákat další hráče.

Samotné BMW na tomto základě postavilo svoji BMW IoT platformu. Jde v podstatě o Azure, do kterého je napojena řada dalších aplikací včetně historických legacy systémů. Automobilka už tam připojila přes tři tisíce robotů a postupně se učí, co a jak dělat s dalšími daty.

„Jde o to najít v těchto datech eventy a ty pak rozdělit mezi správné lidi,“ naznačuje pro Lupu Andreas Hees z BMW, který se o IoT stará. Největší výzvou je dle jeho slov přerod do agilní organizace využívající DevOps a podobně. „Zde IT firmy jako Microsoft či SAP samy prochází nutným přerodem, takže se učíme spolu.“

Příprava na 5G a návrat z Číny do Evropy

Sandvik Coromant ve své „vlajkové“ továrně hledá nové způsoby, jak data sbírat. Společně s Ericssonem tak pracuje na nasazení 5G sítě a postupně chce vedle Wi-Fi využívat právě tuto technologii. Co přesně by to mohlo přinést navíc, společnost zatím úplně jasně neví (očekává zejména nízkou latenci), určitě to ale dle oficiálních prohlášení chce zjišťovat právě s dodavatelem ze své domovské země.

Sandvik se ochotně hlásí k pojmu, který vymyslela vláda německé kancléřky Angely Merkelové a který je často skloňován také u nás, a sice k průmyslu 4.0. Pro švédského průmyslového obra je celý tento proces automatizace a robotizace strategickým prvkem.

„V řadě posledních let jsme viděli přesun iniciativ do Číny. Průmysl 4.0 je snaha, jak je přenést zase zpět do Evropy,“ přibližuje Magnus Ekbäck, který v Sandvik Coromant působí jako viceprezident pro strategii a obchod.