Wie Technologie die Fertigungsindustrie transformiert

Moderne Informationstechnologien stehen heute viel mehr als noch vor ein paar Jahren im Zentrum der Innovationsfähigkeit von Unternehmen: Ohne den Einsatz von künstlicher Intelligenz oder vernetzter Maschinen und Anlagen im Industrial Internet of Things und ohne den Einsatz von Cloud-Technologien wird kein Unternehmen auf lange Sicht wettbewerbsfähig bleiben können. Dazu hat sich das Innovationstempo dramatisch beschleunigt: Die Einführung moderner Technologien ist nichts für die lange Bank, sondern für jetzt und ab sofort.

Immer mehr Branchen erkennen und verstehen, wie der digitale Wandel funktioniert. Auch die Fertigungsindustrie hat mit dem digitalen Umbruch begonnen und entwickelt auf der Basis ihres in vielen Jahrzehnten erworbenen und erprobten Domänenwissens zahlreiche spannende Projekte im Spannungsfeld von Cloud, IoT und KI. Dabei wandeln sie sich immer häufiger auch von reinen Hardware-Herstellern zu Software- und Service-Anbietern, die sich über intelligente, vernetzte und flexible Lösungen von ihren Mitbewerbern unterscheiden.

Digitalisierung in deutscher Industrie auf dem Vormarsch

Im Juli 2019 haben Marktforscher von IDC im Auftrag von Microsoft eine Befragung in fünf deutschen Fokusbranchen durchgeführt, um Einblicke in die Herausforderungen und Erfolgsfaktoren sowie über den Stand der Umsetzung von IoT-Technologien zu erhalten. Sie fanden heraus, dass schon mehr als jedes vierte Unternehmen eine IoT-Initiative umgesetzt hat. Weitere 15 Prozent befinden sich in der Pilotierung, 47 Prozent steckten noch in der Evaluierungs- oder Planungsphase. Im Vergleich zu anderen Branchen liegt die deutsche Fertigungsindustrie im oberen Drittel.

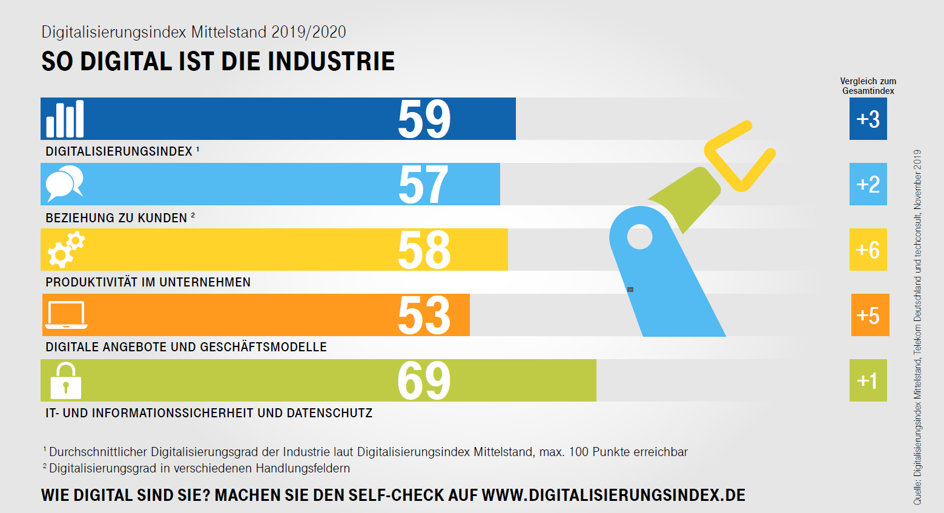

Dem Digitalisierungsindex Mittelstand 2019/2020 von techconsult im Auftrag der Deutschen Telekom zufolge rücken Themen wie Business Analytics, Robotik und künstliche Intelligenz in den Fokus der mittelständischen Industrie. Themen wie Industrie 4.0 und Cloud Computing bleiben zudem weiter wichtig. Bei solchen Projekten stellten die befragten Unternehmen fest, dass die Digitalisierungsmaßnahmen wirken und sich zum Beispiel positiv auf ihre Kennzahlen auswirken. Prozesse werden effektiver, die Produktqualität und Kundenzufriedenheit steigen, Absatz und Umsatz erhöhen sich.

In jedem zweiten Unternehmen (51 Prozent) gehört die Digitalisierung bereits zur Geschäftsstrategie – ein Anstieg von vier Prozentpunkten gegenüber 2018. Laut Studie haben aber auch diese Industrieunternehmen noch wichtige Aufgaben vor sich: So müssen sie beispielsweise die digitale Kompetenz ihrer Mitarbeiter weiter steigern, wollen sie die Chancen der Digitalisierung voll ausschöpfen.

„In der Industrie 4.0 verzahnt sich die Produktion mit modernster Informations- und Kommunikationstechnik. So können Produkte nach individuellen Kundenwünschen hergestellt werden: Sportschuhe mit maßgeschneiderter Sohle und in vom Kunden gewähltem Design oder ein passgenaues und individuell gestaltetes Möbelstück. Industrie 4.0 macht es möglich, Einzelstücke zum Preis von Massenware und das in höchster Qualität zu produzieren. Technische Grundlage hierfür sind intelligente, digital vernetzte Systeme und Produktionsprozesse.“

– Bundesministerium für Wirtschaft und Energie

Partner-Ökosystem von Microsoft unterstützt die Digitalisierung von Unternehmen

Microsoft bietet in Zusammenarbeit mit seinen mehr als 30.000 Partnern allein in Deutschland intelligente und digital vernetzte Systeme sowie maßgeschneiderte Infrastrukturen, Plattformen und Lösungen aus der Cloud an – auf Basis von Microsoft Azure, Azure IoT Suite, Azure IoT Central, Azure IoT Hub, Azure Sphere, Azure Machine Learning, Cognitive Services oder Azure IoT Edge. Darüber hinaus können Unternehmen auf Mixed-Reality-Lösungen wie die Microsoft HoloLens setzen, um ihr Personal in der Bedienung von Maschinen und Anlagen zu schulen oder bei vorausschauender Wartung anzuleiten.

Microsoft-Technologien kommen in der Industrie schon bei einer Vielzahl von Szenarien zur Anwendung: So kann mit Predictive Maintenance die Betriebsdauer von Geräten und Maschinen verlängert werden, um Ausfälle zu vermeiden. Auch die Anomalie-Erkennung warnt bei Abweichungen im Betrieb von Geräten frühzeitig, um Fehlfunktionen oder Ausfälle zu verhindern. Zudem schützen die Cloud-Infrastruktur im Allgemeinen und zum Beispiel das Azure Security Center im Speziellen eine nahezu unbegrenzte Zahl von vernetzten Maschinen, Anlagen und „Dingen“ vor Bedrohungen.

In Zusammenarbeit mit unserem Partner COSMO CONSULT haben wir ein Industrie 4.0-Szenario entwickelt, bei dem IoT-Technologien helfen, Projektfortschritte im Blick zu behalten, Qualitätsberichte mobil zu erstellen und Kunden mit zusätzlichen Servicedienstleistungen während des Produktlebenszyklus zu unterstützen.

Offene Plattformen und Standards fördern Innovation und Zusammenarbeit

Um die Entwicklung von innovativen Industrie-4.0-Lösungen zu beschleunigen, fördern wir den Aufbau offener Communities, die neue Möglichkeiten für die Zusammenarbeit entlang der gesamten Wertschöpfungskette im Fertigungssektor eröffnen. Aktuell sind Rentabilität und Produktivität in der Produktion noch zu oft durch komplexe, proprietäre IT-Systeme sowie Datensilos eingeschränkt.

Mit unserer Open Manufacturing Platform (OMP) in Kooperation mit BMW haben wir beispielsweise einen ersten Versuch unternommen, um die Hürden durch die Etablierung einer offenen Technologieplattform und einer branchenübergreifenden Community zu überwinden. Die Plattform soll die Entwicklung von Smart-Factory-Lösungen vorantreiben, die von der OMP-Community in der Automobil- und Fertigungsindustrie gemeinsam genutzt werden können.

Neben kompletten Plattformen sind auch offene Standards in der Industrie essenziell. So hat sich beispielsweise auch mit unserer Unterstützung OPC UA weltweit als Standard für das Modellieren von Maschinendaten etabliert. Die von Microsoft gestiftete Referenz-Implementierung der OPC Foundation ist auf GitHub frei zugänglich und wird ständig weiterentwickelt und erweitert. So haben wir erst kürzlich die Unterstützung von komplexen Datentypen hinzugefügt, die für Maschinen-Informationsmodelle benötigt werden, die innerhalb des VDMA standardisiert werden.

Kein Unternehmen kann die digitale Transformation im Alleingang meistern. Offenheit und Interoperabilität vernetzter Systeme sind erfolgskritische Faktoren für die Kollaboration von unterschiedlichen Partnern im Internet der Dinge. Wir setzen daher weiterhin konsequent auf den Einsatz von offenen industriellen Standards, um die technologische Zukunft durch Automatisierung und Vernetzung zu sichern.

Microsoft als Partner ganzer Industrien

thyssenkrupp Materials Services, eine Sparte des Industriekonzerns thyssenkrupp AG, unterstützt seine Mitarbeiter mit dem KI-Dienst „alfred“ dabei, das globale Logistiknetzwerk mit 271 operativen Standorten sowie mehr als 150.000 Produkten und Services dynamisch zu managen. Auf Basis von Microsoft Azure Machine Learning analysiert „alfred“ unter anderem, wie Materialien bestmöglich auf das Netzwerk verteilt werden können, wie der intelligenteste Transportweg aussieht und welche Bedürfnisse einzelne Standorte haben. Die Antworten sind auch für erfahrene Material-Logistiker ein wertvoller Helfer im täglichen Geschäft.

Siemens Gamesa Renewable Energy, der weltweit führende Anbieter in der Windenergiebranche, nutzt die Cloud-Technologie, um die Wartung und Überwachung von Turbinen zu verbessern. Unter Einsatz der Cloud-Plattform Microsoft Azure treibt das Unternehmen die Weiterentwicklung seines Analysetools „Hermes“ voran. Hermes analysiert eine große Anzahl von Drohnenaufnahmen, um mögliche Blattschäden zu erkennen. Die cloudbasierte Bilderkennung verbessert und beschleunigt dabei die Auswertung der Bilddaten signifikant. Darüber hinaus beinhaltet die Lösung eine Analyse von Wetterdaten aus verschiedenen Quellen, um den Verschleiß der Rotorblätter präziser vorherzusagen. Die Weiterentwicklung von Hermes trägt dazu bei, die Gestehungskosten erneuerbarer Energien weiter zu senken.

Die Transformation hin zu intelligenten, vernetzen und flexiblen Lösungen wird auch fernab der Fertigungsindustrie weiter vorangetrieben, z. B. in der Gesundheits-, Energie-, Automotive- und Retail-Branche. Innovative Produkte und Dienstleistungen befähigen Unternehmen in diversen Branchen dazu, agile Fabriken und intelligente Lieferketten zu betreiben und darüber hinaus auch die Produktivität ihrer Mitarbeiter zu erhöhen.