Das industrielle Internet der Dinge (IIoT) erlaubt die weltweite Vernetzung von Maschinen und Industrieanlagen, um Produktions- oder Logistik-Prozesse zu optimieren und neue Geschäftsmodelle zu ermöglichen. Deshalb ist es aus der Fertigungsindustrie nicht mehr wegzudenken. Das zeigt auch die Studie IoT Signals von Microsoft und der Hypothesis Group: Bereits 91 Prozent der Fertigungsunternehmen in den wichtigsten Industrienationen setzen IoT-Technologien ein. Und schon 26 Prozent haben die Zeit ihrer IoT-Experimente hinter sich gelassen und befinden mit ihren Projekten in der Anwendungsphase. Das ist der Spitzenwert im Vergleich mit anderen Branchen.

Die Unternehmen nutzen das Internet der Dinge beispielsweise zur Qualitätskontrolle von Produkten und Prozessen, zur Sicherung von Technologien sowie zur Optimierung ihres Ressourceneinsatzes. Doch die Technik ist immer noch kein Selbstläufer, mahnt IoT Signals: „Meist sind die unternehmerischen Hürden leichter zu bewältigen als die technischen“, heißt es dort. „Je mehr IoT-Lösungen skaliert und tiefer in die Unternehmen integriert werden, desto komplexer wird die damit verbundene Technik“.

Microsoft in Manufacturing: Fertige Referenzimplementierungen

Mit unserer jüngsten Brancheninitiative wollen wir deshalb in enger Zusammenarbeit mit Partnern wie Robotron, Wandelbots, Accenture, EY oder PwC diese Komplexität reduzieren: Microsoft in Manufacturing soll die Entwicklung neuer Lösungen für das IIoT noch schneller, effizienter und zuverlässiger gestalten. Dafür werden wiederholbare Referenzimplementierungen von häufig benötigten Industrie-Anwendungsfällen („Use Cases“) für Unternehmen entwickelt. Der große Nutzen für die Kunden: Schon jetzt stehen zuverlässige und skalierbare Referenzimplementierungen für die wichtigsten Aufgaben der Fertigungsindustrie bereit und man kann sie sofort einsetzen. Deshalb erfordern sie nur geringe Anfangsinvestitionen und führen zu einem schnellen Return-on-Investment. Außerdem lassen sich neue IIoT-Geschäftsmodelle damit viel schneller umsetzen.

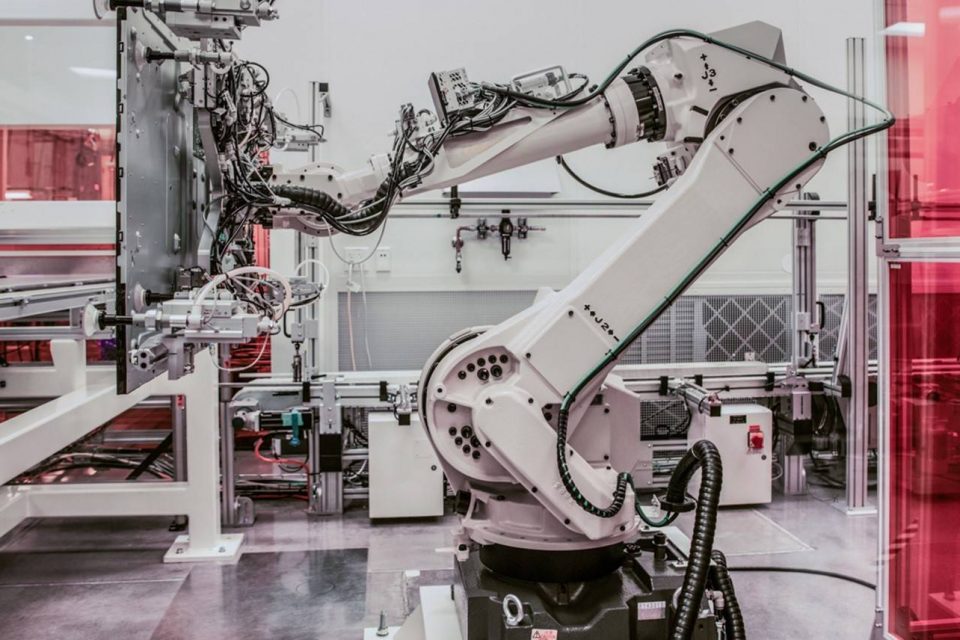

Unser neues kostenloses Whitepaper über agile Qualitätsinspektionen per Roboter zeigt das große Potenzial solcher Referenzimplementierungen am Beispiel einer No-Code-Lösung für die Fertigungsindustrie, welche die Einhaltung höchster Qualitätsstandards sowie die automatische Dokumentation von Prozessen und Ergebnissen ermöglicht. Durch den Einsatz von automatisierten optischen Inspektionsansätzen (AOI) per Roboter schafft es diese Lösung, die Hürden für den Einstieg in die agile Fertigung deutlich zu senken.

IT-Infrastruktur: Herausforderungen durch SCADA, MES und Security lösen

Durch die Referenzimplementierungen unserer Brancheninitiative Microsoft in Manufacturing können Unternehmen die Daten ihrer Maschinen und Anlagen leicht erfassen und verarbeiten. Damit sie aber auch nutzbringend verwendet werden können, ist eine enge Integration in die IT-Infrastruktur nötig, die immer häufiger in der Cloud läuft, wofür ausreichend Konnektivität erforderlich ist.

Die Anbindung der Maschinen oder Roboter über Software-Lösungen für SCADA-Prozessleitsysteme (Supervisory Control and Data Acquisition) oder MES-Produktionsleitsysteme (Manufacturing Execution System) ist für viele Unternehmen immer noch eine Herausforderung. Das ist das Ergebnis der IDC-Studie Industrial IoT in Deutschland 2021. Daher gibt es einen starken Trend zu hybriden Architekturen, die das Beste aus beiden Welten vereinen: die lokale Datenanalyse vor Ort sowie die Skalierungsmöglichkeiten in der Cloud. Viele der aktuellen IoT-Projekte stellen die Unternehmens-IT außerdem vor große Herausforderungen bei der Sicherheit, zeigt eine großangelegte Kaspersky-Untersuchung mit einem kinotauglichen Titel: Mit Superkraft kommt auch Super-Verantwortung.

Datensilos aufbrechen: Lokale Infrastruktur muss eingebunden werden

Neben den dynamischen Transaktionsdaten aus der vernetzten Produktion nutzen Unternehmen auch historische Daten. Sie sind statischer. Um sie verwenden zu können empfiehlt es sich, bei industriellen IoT-Projekten auch die lokale Dateninfrastruktur zu erfassen und zu dokumentieren. Das schafft Transparenz und identifiziert Silos, deren gespeicherte Informationen sich bisher nicht verwerten lassen. So wird ersichtlich, wo welche Daten aktuell verfügbar sind.

Im nächsten Schritt können diese Daten zentral in der Cloud zusammengefügt und abgelegt werden, um erste Hypothesen mit neuen Auswertungs- und Analysetechnologien zu validieren. Die große Skalierbarkeit und Flexibilität der Cloud lässt sich nutzen, um Modelle aus erfolgreich getesteten Hypothesen abzuleiten und Wahrscheinlichkeiten zu erkennen, die sich für Vorhersagen bei der Produktionssteuerung nutzen lassen.

KI in der Cloud: Spontane Skalierung je nach Geschäftsanforderung

Wenn wichtige Komponenten der IT-Infrastruktur für die vernetzte Produktion in der Cloud laufen, werden dadurch auch spontane Skalierungen möglich: Bei Projekten für künstliche Intelligenz (KI) werden beispielsweise die Rechenkapazitäten schnell hochgefahren, sobald es für das Training der Algorithmen beim maschinellen Lernen nötig ist. Und wenn das KI-Modell fertig trainiert ist und in den Fabriken laufen kann, fährt man sie wieder herunter. Das bringt die Kosten unter Kontrolle. So eine cloudbasierte Umgebung erleichtert zudem das Ausrollen von Robotik-Lösungen über verschiedene Standorte der vernetzten Fertigung. Durch die globale Infrastruktur von Microsoft Azure, die aus mehr als 60 Rechenzentrumsregionen mit über 200 Rechenzentren in 140 Ländern besteht, funktioniert das auch weltweit.

Fazit: IIoT-Komplexität lässt sich meistern mit der Cloud

Moderne IT-Infrastrukturen bieten aber nicht nur hervorragende Skalierungsmöglichkeiten, sie eröffnen auch Perspektiven für die Schaffung neuer Geschäftsmodelle und Produkte. Die Komplexität der Vernetzung von Produktionsanlagen sollte zwar nicht unterschätzt werden. Doch mit unseren modernen Cloud-Architekturen ist das kein prinzipielles Problem mehr, sondern eine Herausforderung, die sich meistern lässt. Die Herangehensweisen und Lösungen von Microsoft in Manufacturing bieten sich deshalb nicht nur für konkrete Aufgaben an der Maschine an. Sie eignen sich auch als Blaupausen für die wachsende Integration und Automatisierung von Prozessen sowie die beschleunigte Implementierung von Lösungen.

Für mehr Details zum Einsatz von No-Code-Robotik in der Qualitätssicherung empfehle ich Ihnen unser Microsoft-Whitepaper: Agile Qualitätsinspektion per Roboter – So gelingt der Einstieg und das sind die Vorteile in der diskreten Fertigung.

Ein Beitrag von Max Morwind

Senior Technical Sales Manager EMEA IoT & MR bei Microsoft Deutschland