El Internet de las Cosas se vuelve más popular, de acuerdo con encuesta de Microsoft

De acuerdo con una nueva encuesta de Microsoft, IoT Signals, más del 80% de las grandes compañías alrededor del mundo adoptan soluciones IoT, lo que ha avivado una “revolución invisible” que llegará al 94% de las empresas en dos años.

Pero esa cada vez mayor adopción comercial del Internet de las Cosas sucede incluso cuando 97% de los líderes empresariales y tecnológicos reconocen que tienen preocupaciones de seguridad sobre sus implementaciones de IoT, según la investigación de Microsoft.

“IoT es por lo general una puerta de entrada para los negocios que pasan por una transformación digital – no es el final sino el comienzo”, comentó Sam George, director de Azure IoT en Microsoft. “IoT se ha comenzado a popularizar».

La encuesta abarcó a casi 2,500 tomadores de decisión de negocios y TI – así como a 737 desarrolladores – que trabajan en compañías de mil empleados o más en Estados Unidos, Alemania, Japón, China, Francia y Reino Unido.

Cada vez más, los consumidores se apoyan en productos habilitados para IoT para simplificar sus vidas y hacer sus hogares más inteligentes, desde la iluminación y la temperatura a la seguridad, cocina y limpieza.

De manera similar, conforme más negocios conectan su maquinaria y equipo a la nube, crean nuevas fuentes de datos que dirigen decisiones astutas en tiempo real. Y IoT ayuda a muchas de esas mismas compañías a evolucionar conforme agregan soluciones construidas con inteligencia artificial, cómputo del entorno y pronto, 5G, comentó George.

“IoT tiene un profundo impacto en cosas que considero como IoT invisible – cosas como que los elevadores se vuelven más confiables, bombas de agua que no se rompen, agricultura que utiliza 30 a 50 por ciento menos energía y agua”, mencionó George.

“La manufactura también se ha convertido en órdenes de magnitud más eficientes y rentables mientras se utiliza menos energía en el proceso, de nuevo, debido a IoT. Hay miles de ejemplos – todos invisibles para los consumidores día a día – que tienen resultados que impactan al PIB en todo el mundo”, mencionó.

La encuesta también mostró lo siguiente:

- Las compañías que han implementado una solución IoT han tenido, en promedio, un 25% de retorno de la inversión – y aquellos que respondieron la encuesta esperan que su ROI crezca a 30% en dos años.

- Entre los que adoptaron IoT, 38% mencionan desafíos técnicos y de complejidad para usar IoT como una barrera para promover su adopción de IoT.

- La falta de talento y entrenamiento de TI presenta desafíos para la mitad de los adoptantes de IoT, donde el 47% respondió que no hay suficientes trabajadores tecnológicos calificados disponibles.

El potencial de IoT para remodelar industrias es significativo, comentó George, quien ve evidencia de este cambio a través del comercio minorista, energía, agricultura, manufactura y más. A continuación, algunos ejemplos que George mencionó sobre negocios que aprovechan las innovaciones catalíticas en IoT.

thyssenkrupp basó su “Innovation Test Tower” en Rottweil, Alemania. Con más de 800 pies de altura, el laboratorio es donde la compañía puede probar nuevas tecnologías y mostrarlas a clientes potenciales y al público. Es tanto un laboratorio de pruebas como un activo edificio comercial, con casi 200 mil pies cuadrados de espacios ocupados de oficina y sensores IoT que transmiten datos de todos tipos las 24 horas.

En 2017, en su torre de pruebas, thyssenkrupp Elevator reveló MULTI, un innovador elevador sin cuerdas que se mueve también a los lados.

“Queríamos encontrar nuevas maneras de utilizar tecnología de sensores IoT para hacer que el edificio interactuara con el gerente y el dueño de las instalaciones”, comentó Michael Cesarz, director ejecutivo de MULTI en thyssenkrupp Elevator. “thyssenkrupp está posicionado de manera única para hacer esto, porque un elevador es el sistema nervioso de un edificio, y los ejes son como la columna vertebral – son un elemento estructural crucial y tocan cada piso y sirven a cada individuo”.

Para que le ayudaran a desarrollar nuevas soluciones en Innovation Test Tower, thyssenkrupp se asoció con Willow, miembro de Microsoft Partner Network. thyssenkrupp utiliza la plataforma Willow Twin de la compañía, impulsada por Azure IoT, que ofrece un “gemelo digital” de la torre que entrega información de valor accionable a los gerentes del edificio.

Cada tienda Starbucks tiene más de una docena de piezas de equipo, desde máquinas de café a molinos a licuadoras, que deben estar operativos alrededor de 16 horas al día. Un fallo en cualquiera de esos dispositivos puede significar llamadas a servicio que acumulan costos en reparación. Lo que es más significativo, los problemas con el equipo pueden interferir de manera potencial con la meta primaria de Starbucks de brindar una experiencia de alta calidad al cliente de manera consistente.

“Cada vez que podamos crear momentos adicionales de conexión entre nuestros socios y clientes, queremos explorar y activar”, comentó Natarajan “Venkat” Venkatakrishnan, vicepresidente de equipamiento global para Starbucks. “Nuestras máquinas son las que permiten a nuestros socios crear esa bebida especial, y garantizar que trabajan de manera apropiada es algo crítico”.

Para reducir las disrupciones a esa experiencia y conectar de manera segura sus dispositivos a la nube, Starbucks se ha asociado con Microsoft para implementar Azure Sphere, diseñado para asegurar la próxima ola de dispositivos IoT conectados a través de su equipo en tienda.

Las máquinas habilitadas con IoT recolectan más de una docena de puntos de datos para cada taza de expreso, desde el tipo de grano utilizado a la temperatura del café y la calidad del agua, lo que genera más de 5 megabytes de datos en un turno de ocho horas. Microsoft trabajó con Starbucks para desarrollar un dispositivo externo llamado módulo guardián para conectar las diferentes piezas de equipo de la compañía en Azure Sphere, para agregar datos de manera segura e identificar problemas con las máquinas de manera proactiva.

La solución también permitirá a Starbucks enviar nuevas recetas de café directo a las máquinas, lo que se hacía antes múltiples veces al año, al entregar las recetas a las tiendas de manera manual a través de memorias USB.

“Piensen en la complejidad – debemos llegar a 30 mil tiendas en casi 80 mercados para actualizar esas recetas”, comentó Jeff Wile, vicepresidente senior de retail y servicios centrales de tecnología para Starbucks Technology. “Ese empuje en la receta es una parte enorme de los ahorros en costos y la justificación para llevarlo a cabo”.

Tan solo un grano infectado de maíz con un hongo con altos niveles cancerígenos llamado aflatoxin puede ser todo lo que se necesita para envenenar toda una cosecha y enfermar o incluso matar personas y animales, sin mencionar el desperdicio de tener que deshacerse del lote cuando la contaminación no se encuentra a tiempo. Aflatoxin por lo general no se puede ver, oler o probar, y no se destruye con calor, así que cocinar alimentos contaminados no lo hace seguro.

La ingestión de altos niveles de aflatoxin puede ser fatal, y la exposición crónica puede resultar en serios problemas a la salud, de acuerdo con el Instituto Internacional de Investigación de Políticas Alimenticias. Existen alrededor de 155 mil nuevos casos al año de cáncer causado por aflatoxin – es la principal causa de cáncer de hígado en los países en desarrollo.

Dado que los consumidores no pueden notar si sus alimentos están infectados, la responsabilidad cae en su totalidad en los productores, cosechadores y procesadores – más de los cuales tienen que combatir al hongo mientras se expande al norte en medio del cambio climático que estresa a los cultivos y los hace más susceptibles. Por lo tanto, hay mucho en juego para el nuevo sistema de procesamiento de maíz que los ingenieros de Bühler desarrollaron como parte de un desafío de innovación.

Con el clasificador óptico LumoVision, el maíz se alimenta desde un camión a una tolva por encima de la máquina de 6 pies de alto, y un alimentador vibratorio lo envía a otra tolva donde acelera a 3.5 metros por segundo a medida que fluye en una sola capa. Las luces UV iluminan al maíz. Una cámara en cada lado de la tolva monitorea los granos iluminados, para buscar fluorescencia que revele la infección con aflatoxin.

La válvulas de alta velocidad que operan chorros de aire comprimido – que pueden abrirse o cerrarse en una milésima de segundo – sólo disparan cualquier grano contaminado hacia el contenedor de rechazos, y deja al resto del maíz sano pasar a través hacia los contenedores de almacenamiento o envío.

Los patrones de clima al momento de la cosecha, la salud de otros lotes cosechados en el área y otros puntos de datos relevantes pueden ser subidos a la plataforma Bühler Insights hospedada en la nube de Microsoft para aumentar los datos de la máquina. Esto luego puede ser combinado con información de las cámaras conforme observan los granos pasar, ser monitoreados y analizados a través de IoT y cómputo del entorno para brindar una evaluación de riesgo en tiempo real sobre la cultivo y guiar los procesos del sistema. Si el riesgo es mínimo, la clasificación puede ser pausada mientras el monitoreo continua. Si el riesgo aumenta, la clasificación se reinicia de manera automática.

“Esto llegó en el momento justo para nosotros, porque comenzábamos nuestra jornada digital hacia la analítica de datos y el Internet de las Cosas”, comentó Stuart Bashford, jefe digital en Bühler. “El concepto general para algo como esto ha estado presente por años, pero nunca existió la tecnología para hacerlo viable a nivel comercial. Pero ahora todo se junta en este muy gratificante proyecto”.

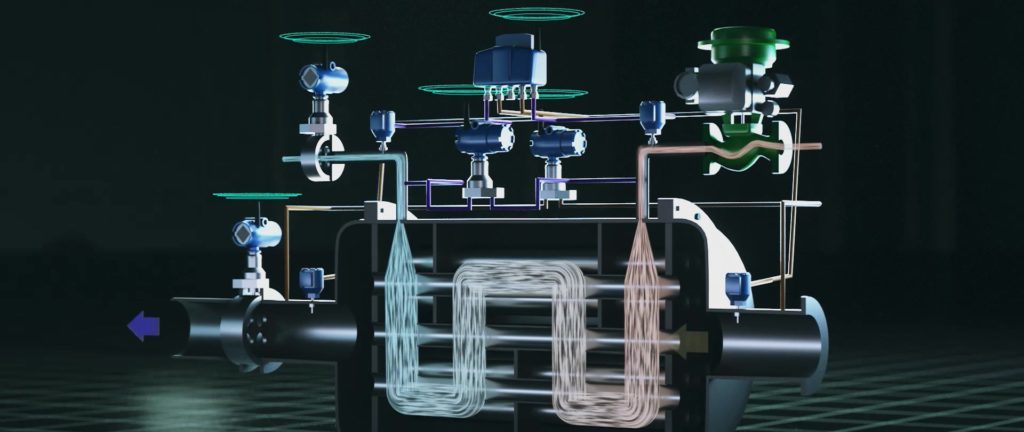

Muy dentro de una refinería de combustible de Chevron, una máquina clave ahora habla – y revela secretos sobre su propia salud.

Esa parlanchina pieza de equipo, llamada intercambiador de calor, remueve el calor de los fluidos que pasan a través de él como parte del procesamiento de combustible de la planta.

En un programa piloto, Chevron equipó algunos intercambiadores con sensores inalámbricos de Internet de las Cosas Industrial (IIoT, por sus siglas en inglés) que recolectan y envían datos en tiempo real desde el intercambiador de calor a la nube – para complementar la información que ya fue recolectada por el sistema de seguridad y control.

Luego, los científicos de datos que ahora analizan esos datos frescos para revisar el estatus de la salud del equipo, y predecir su condición en el futuro.

“Entender la salud de estos intercambiadores puede evitar interrupciones no programadas, así como optimizar el tiempo de limpieza de esas unidades”, mencionó Deon Rae, asociado de Chevron y líder de IIoT Center of Excellence de Chevron. “Esto tiene el potencial de ahorrar millones de dólares al año para la compañía cuando se amplía a todo nuestro inventario de intercambiadores de calor”.

La compañía planea expandir esa misma tecnología IoT a otras piezas de equipo en instalaciones alrededor del mundo para monitorear de manera similar su salud y pronosticar su desempeño, comentó Rae. Chevron cuenta con más de 5 mil intercambiadores de calor en operaciones activas en más de 100 países. Desplegar el monitoreo de calor a través de diferentes piezas de equipo tiene el potencial de brindar ahorros significativos.

Toyota Material Handling Group

Toyota Material Handling Group es el fabricante de montacargas más grande del mundo, pero sus clientes requieren mucho más que camiones y equipo de almacén. Para servirlos mejor, el negocio global se ha expandido y enriquece sus soluciones logísticas con innovación digital y los reconocidos principios en manufactura esbelta y eficiente.

Al brindar soluciones con inteligencia artificial, realidad mixta e IoT, Toyota Material Handling Group ayuda a los clientes a cumplir con el aumento global de comercio electrónico y mover mercancías de manera rápida, frecuente, precisa y segura.

Con las tecnologías Microsoft, las soluciones van desde montacargas conectados y sistemas de servicio en campo disponibles hoy a conceptos impulsados por IA que pavimentan el camino para la automatización inteligente y la simulación logística – todo diseñado con los estándares de Toyota para optimizar la eficiencia, la asistencia de operación y kaizen, o mejora continua.

“Nuestra dirección va hacia soluciones más sistematizadas y logísticas, servicios en automatización digital, analítica con IA e IoT”, comentó Toshihide Itoh, director asociado y CIO de Toyota Material Handling Group, una división Aichi ubicada en Japón de Toyota Industries Corporation. “También continuamos con la mejora de nuestros camiones montacargas, porque ese es nuestro origen. Pero los clientes necesitan más y más eficiente logística y necesitamos la innovación digital para acelerar y expandir nuestro negocio”.

Toyota ha presentado su visión para el almacén del futuro con logística esbelta y montacargas inteligentes pre-entrenados. Habilitados con aprendizaje automática y servicios IoT en Microsoft Azure, los vehículos pueden aprender navegación de manera rápida en un modelo virtual del almacén de un cliente, lo que se conoce como “gemelo digital”. Los clientes pueden experimentar a los camiones interactuar con su ambiente físico y virtual.

La capacidad de similar y visualizar un ambiente físico ayudará a resolver uno de los más grandes desafíos en la industria: el largo tiempo de implementación para soluciones IoT personalizadas. Las instalaciones pueden tomar por lo general de seis meses a un año, pero utilizar aprendizaje automático y gemelos digitales puede reducir el tiempo de manera significativa.

Numerosos estudios han demostrado que el aire exterior malo afecta la calidad de este dentro de hogares y oficinas al entrar a través de los sistemas de ventilación.

Lo que es peor, los contaminantes generados dentro de los aparatos de limpieza, cocina y chimeneas pueden ser aún más duros con su salud que lo que respiran en la calle, de acuerdo con la Agencia de Protección Ambiental.

El Pure A9 – un purificador de aire conectado a IoT construido sobre Microsoft Azure – remueve partículas ultra finas de polvo, contaminantes, bacterias, alérgenos y malos olores de habitaciones interiores. Fue lanzado el 1 de marzo de 2019 en cuatro países nórdicos además de Suiza, y de manera previa, en Corea.

Al vincular el purificador y su aplicación asociada con la nube, Electrolux puede mostrar datos en tiempo real sobre la calidad del aire – interior y exterior – a los usuarios del producto, a la vez que rastrea mejoras al aire interior con el paso del tiempo. Además, el Pure A9 monitorea de manera continua el uso del filtro, para alertar a los usuarios cuando es momento de ordenar un filtro de reemplazo.

Y como un aparato conectado, el Pure A9 podría tener la capacidad, de manera eventual, de aprender los patrones diarios de cuando están fuera los ocupantes del hogar, para permitir al dispositivo funcionar por sí mismo bajo un calendario inteligente, mencionó Larsson.

“Si podemos predecir cuándo está vacío el hogar, podemos asegurarnos de no gastar el filtro al limpiar el aire que nadie va a respirar”, comentó Andreas Larsson, director de ingeniería en Electrolux. “Entonces podemos comenzar la purificación, para que el aire esté limpio cuando lleguen a casa”.

Visiten el Blog Oficial de Microsoft para leer más de los detalles de la encuesta de tendencias en IoT.

Foto principal: Los socios de Starbucks son capaces de pasar más tiempo en la realización manual de la bebida perfecta y menos tiempo en el mantenimiento de las máquinas gracias a los dispositivos conectados a la nube. (Foto cortesía de Starbucks)